工場内における製造工程や設備の課題を解決し、

DX推進をサポート

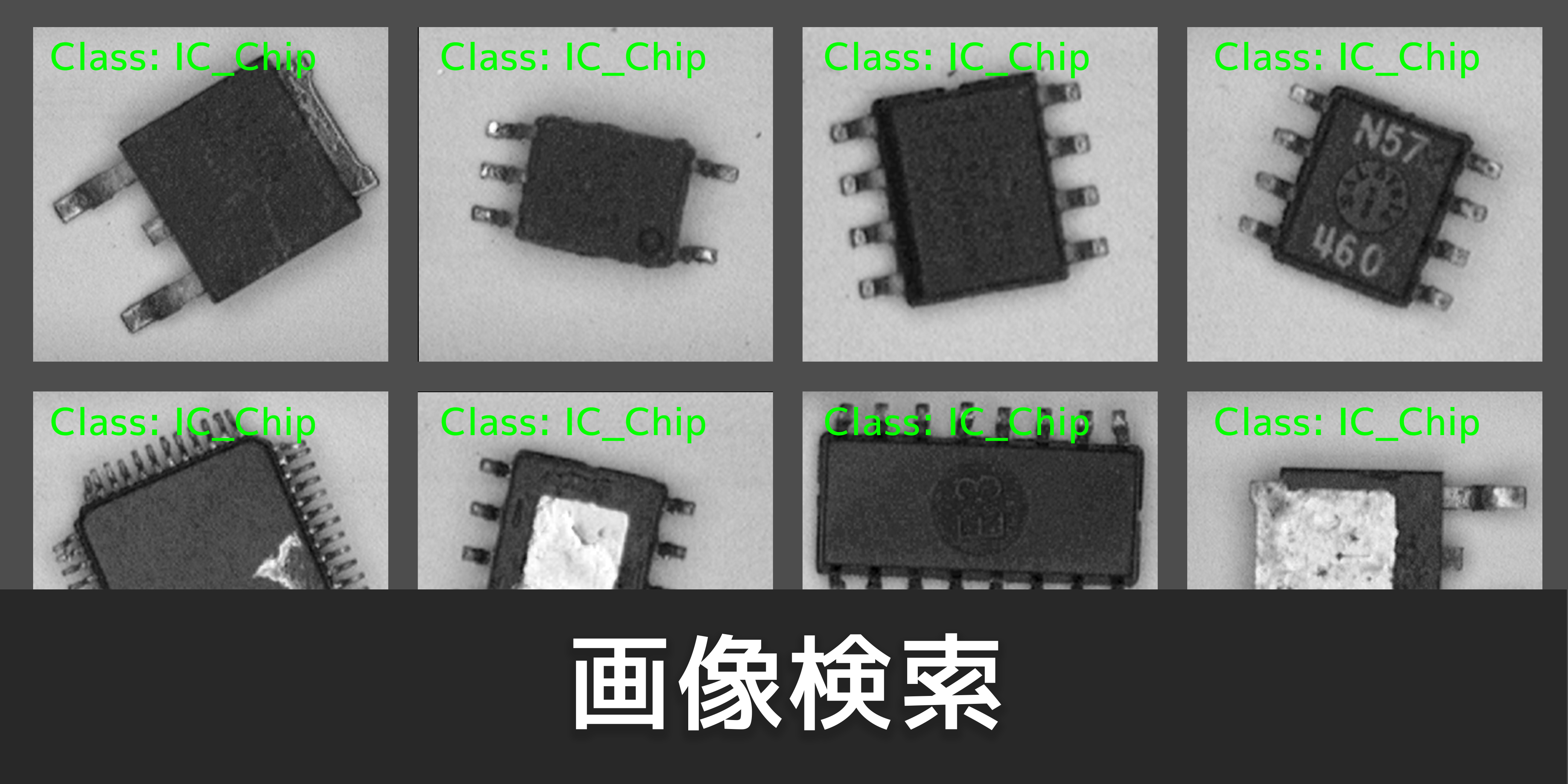

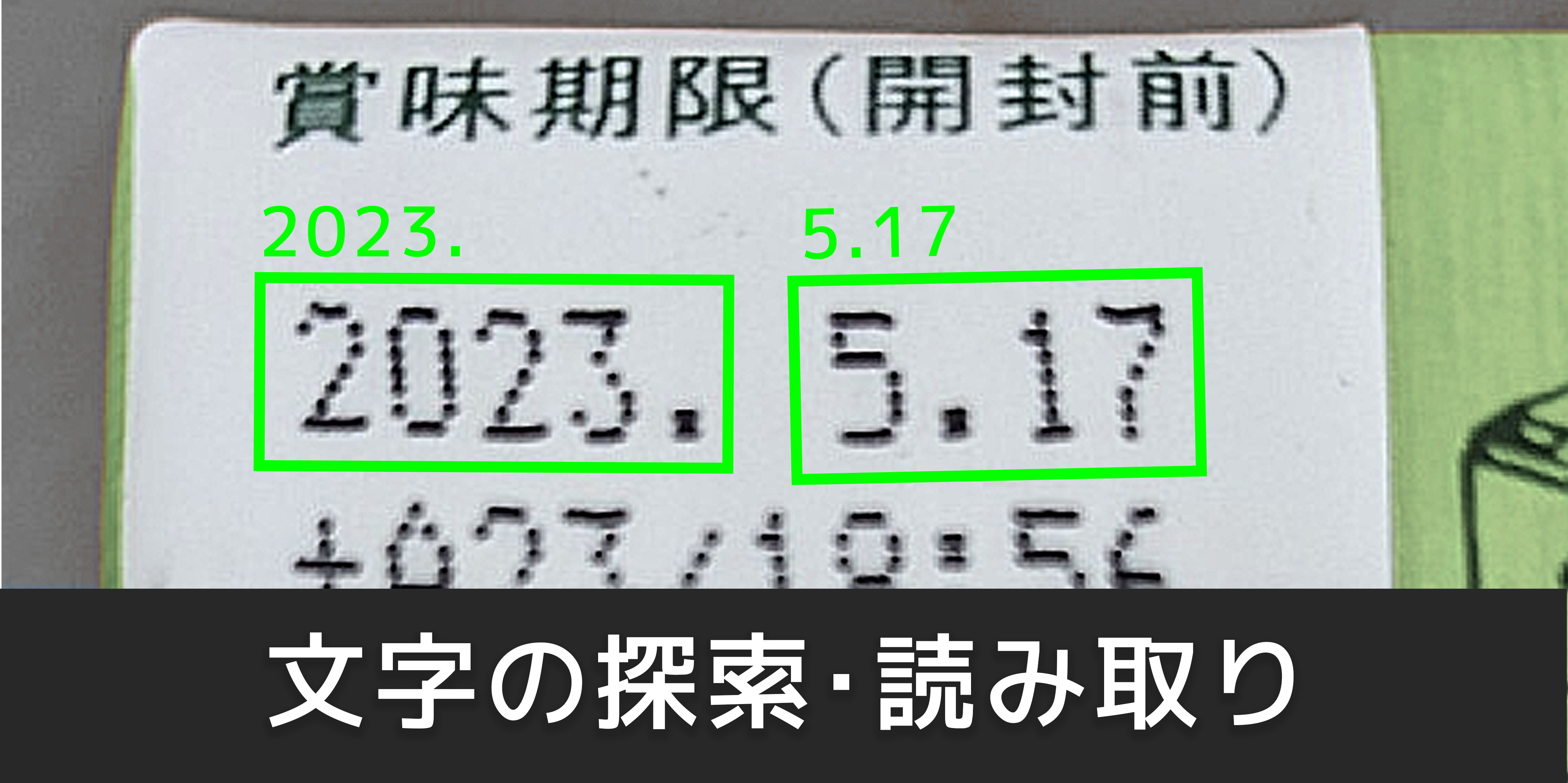

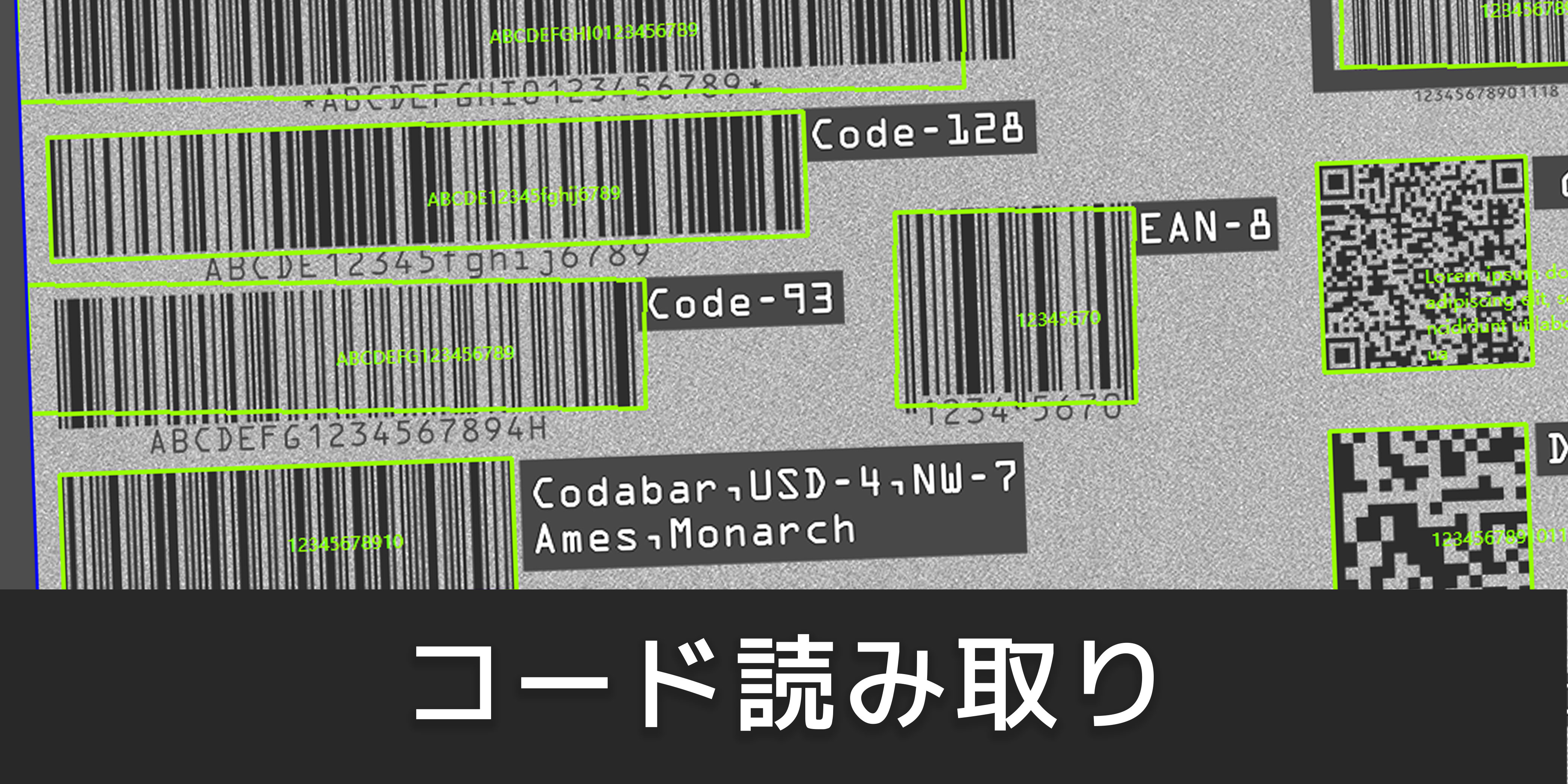

『外観検査AI・画像認識AIを簡単に。』

自動化で、業務プロセス課題を解決へ

AI &ノーコードによる自動化で課題解決

外観検査AI・画像認識AI・ディープラーニング技術で工場・設備・業務をデジタル上で可視化。

プロセスの最適化や事前予測・省人化を実現いたします!

【製品紹介動画】

ImageProで課題解決

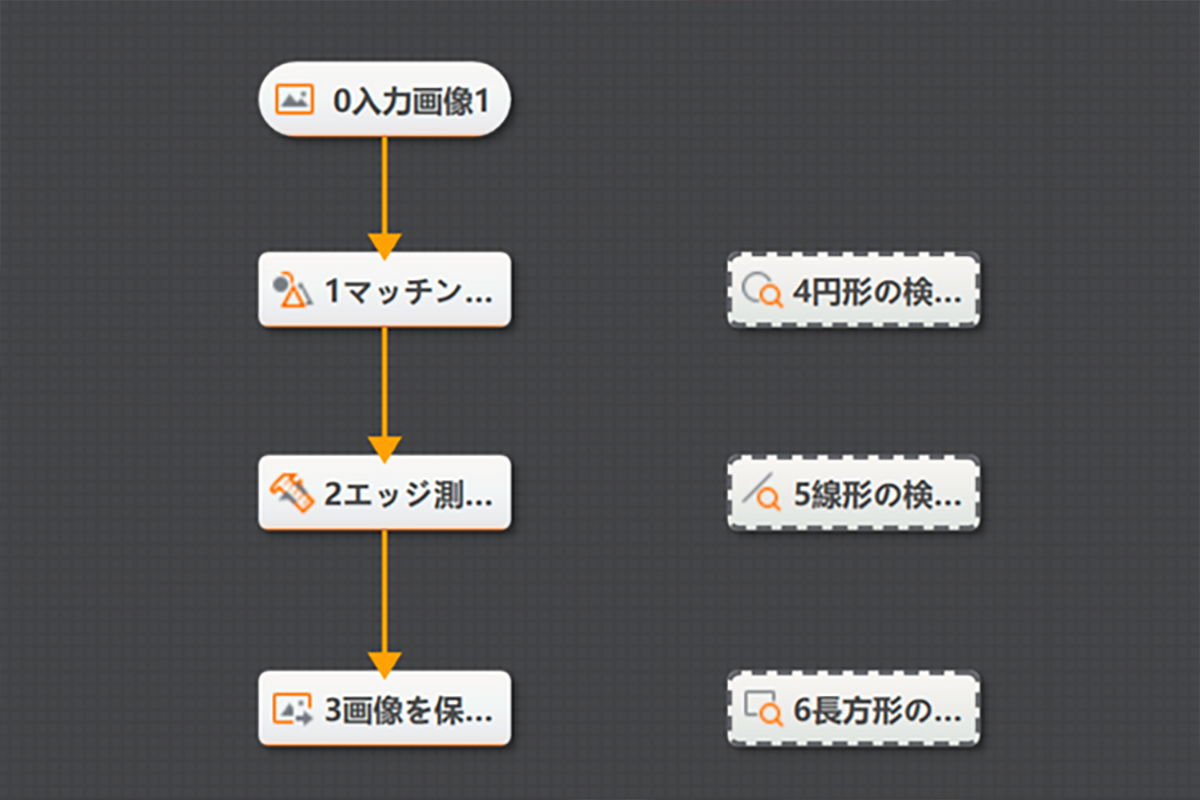

新しいマシンビジョン用の開発ツールです。ドラッグアンドドロップで誰でも簡単にAIやルールベースによる画像処理プログラムを開発することができます。このソフトウェアは、画像処理に関わる以下の課題を解決することができます。

画像処理に関わる「3つの課題」を解決

1.開発負荷

プログラミングや難しいソフトが必要で、現場で新しいワークごとに柔軟な対応ができない。

2.精度

従来の設備では複数の不良パターンを1つのソフトウエアだけでは判別できなかった。

3.導入コスト

既存のソフトウェアはサブスクリプションや導入コストが高く投資対効果を得られにくい。

ImagePro 導入による課題解決

1.開発内製化

マウスによるドラッグ&ドロップ操作で、必要なマシンビジョンアプリケーションを素早く構築可能なので、外注せずにソフトウェア開発を内製化できます。

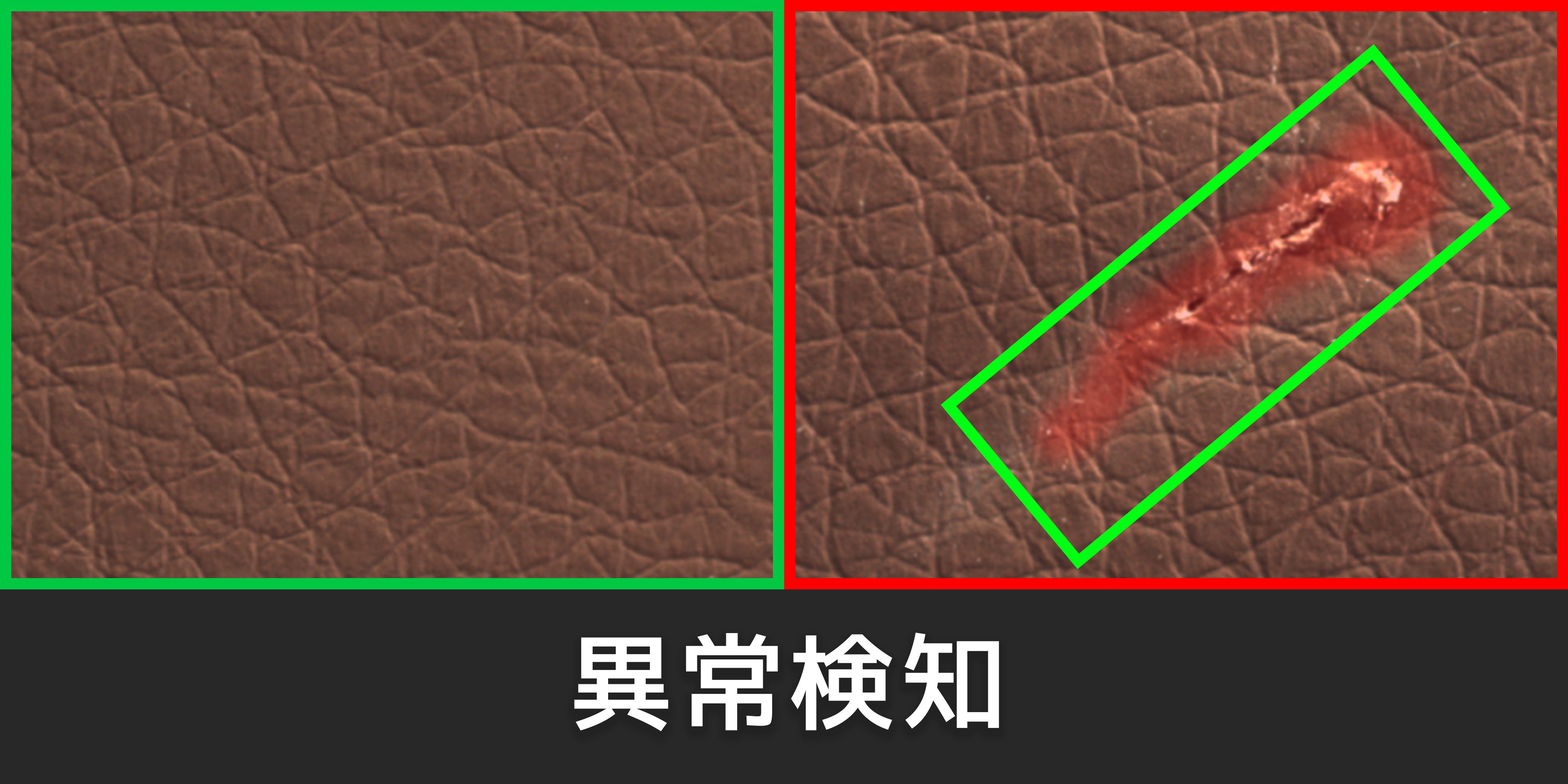

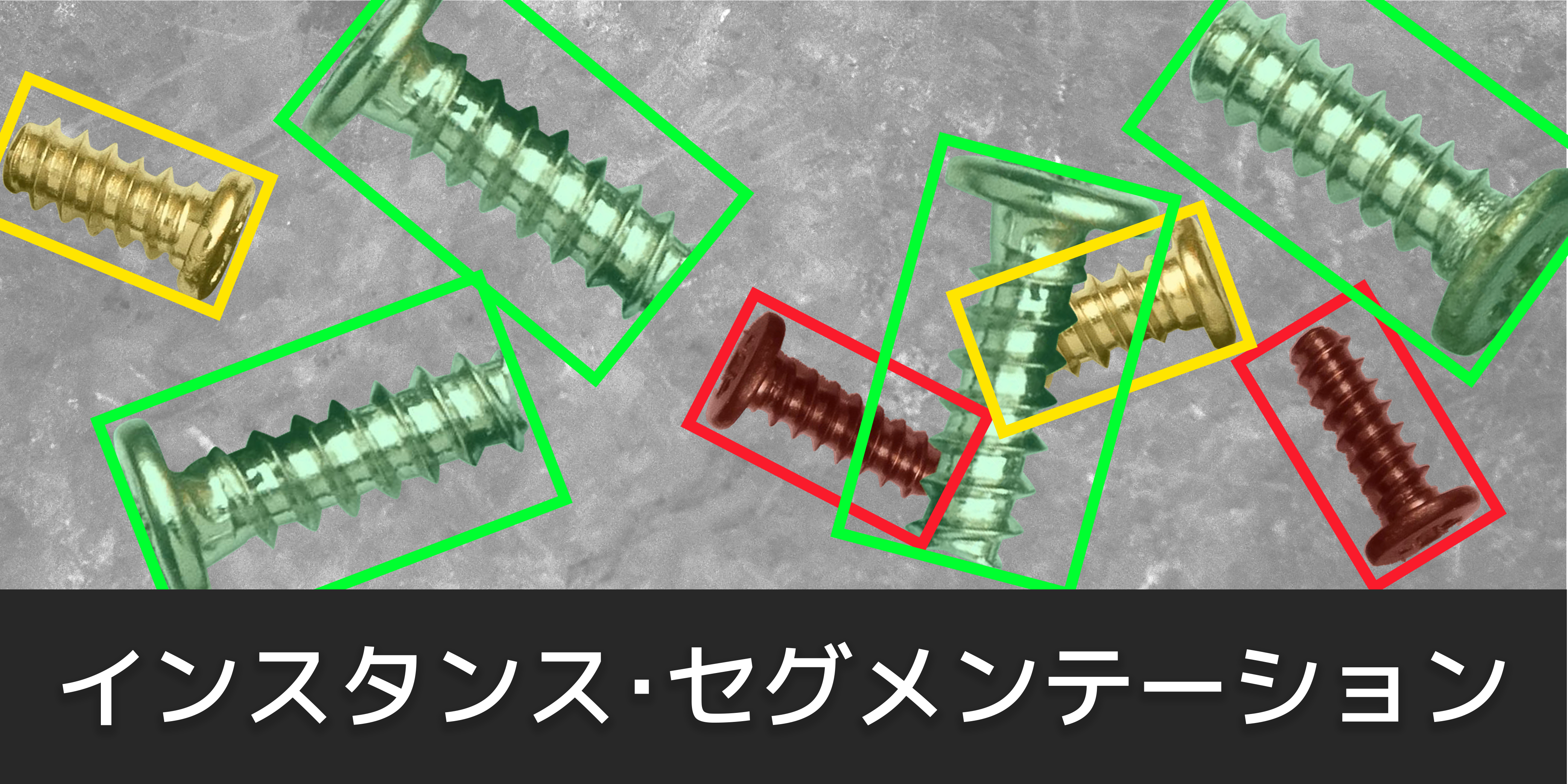

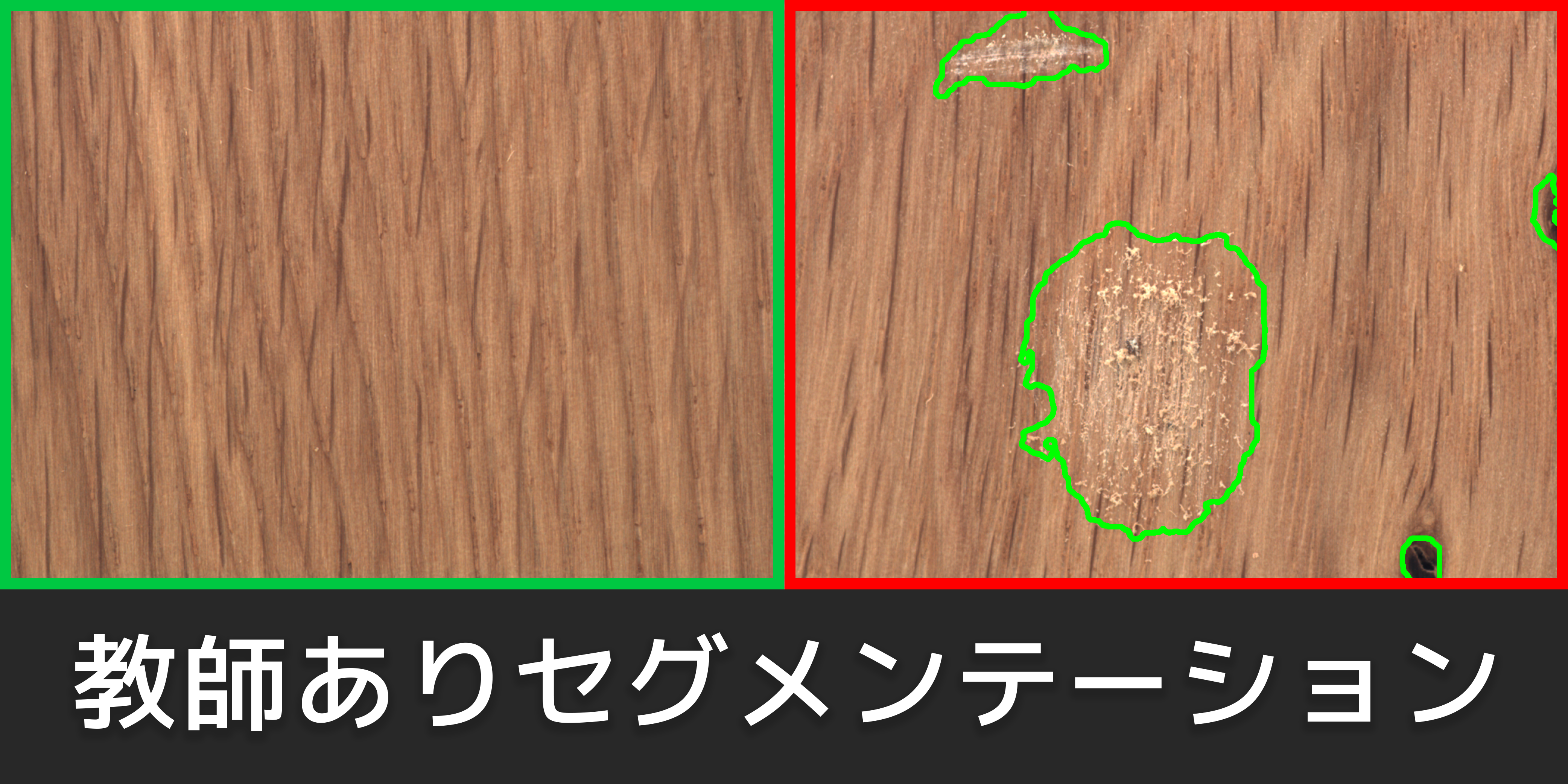

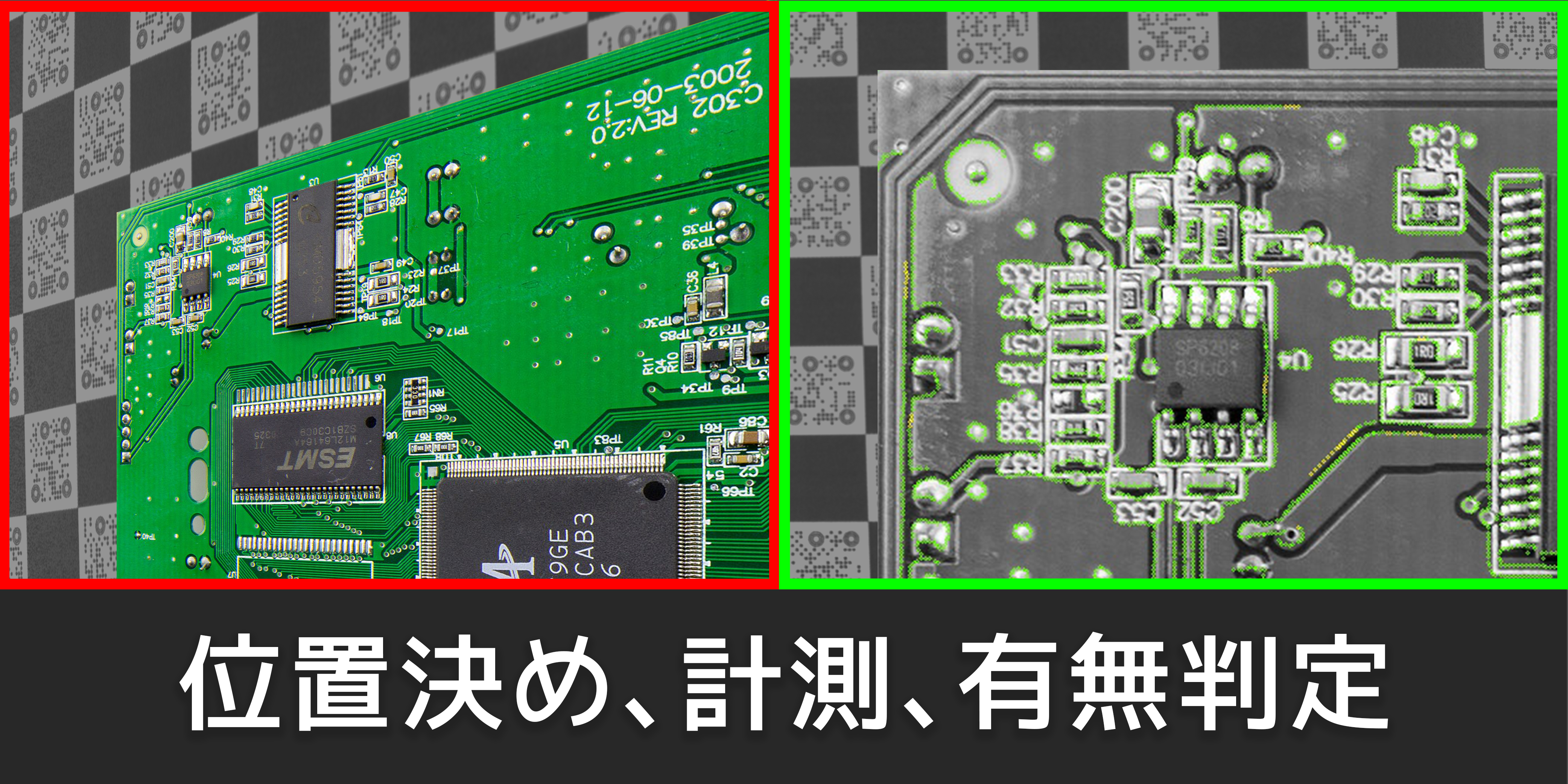

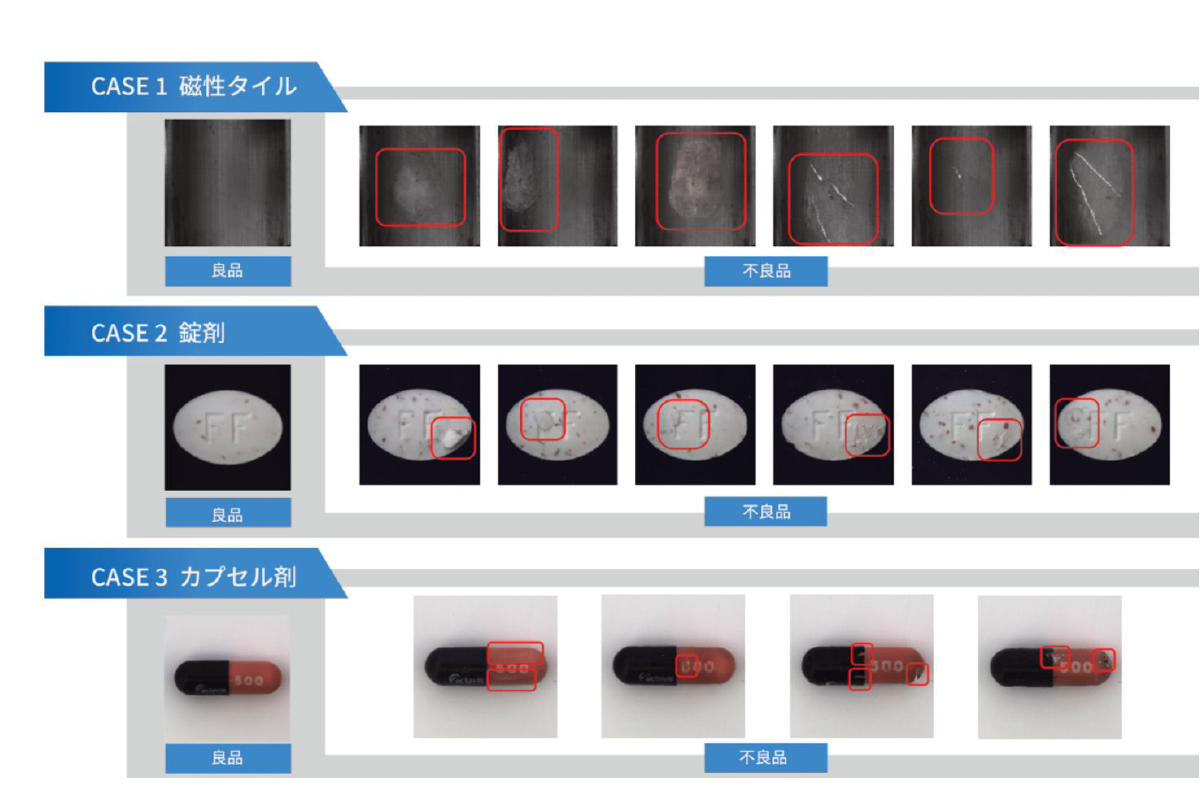

2.検査の自動化

AI+ルールベースを組み合わせることによって、ワレ、欠け⇒ルールベース、異物混入⇒AI判別など、1つのワークの中で同時に複数の不良箇所を判別可能

3.コスト削減

売り切り型のソフトウエアの為、毎年のライセンス料がかからない

導入の簡単さ

ImagePro は簡単に生産現場だけで導入できる、学習コストの低いソフトウェアです。従来は、学習コストの高い複雑なソフトウェアやC言語やPython等のプログラミング言語を習得する必要がありました。ImagePro では、直感的に使えるインターフェース上で、コードを書かずにマウス操作だけで目的の画像処理プログラムを作成することができます。

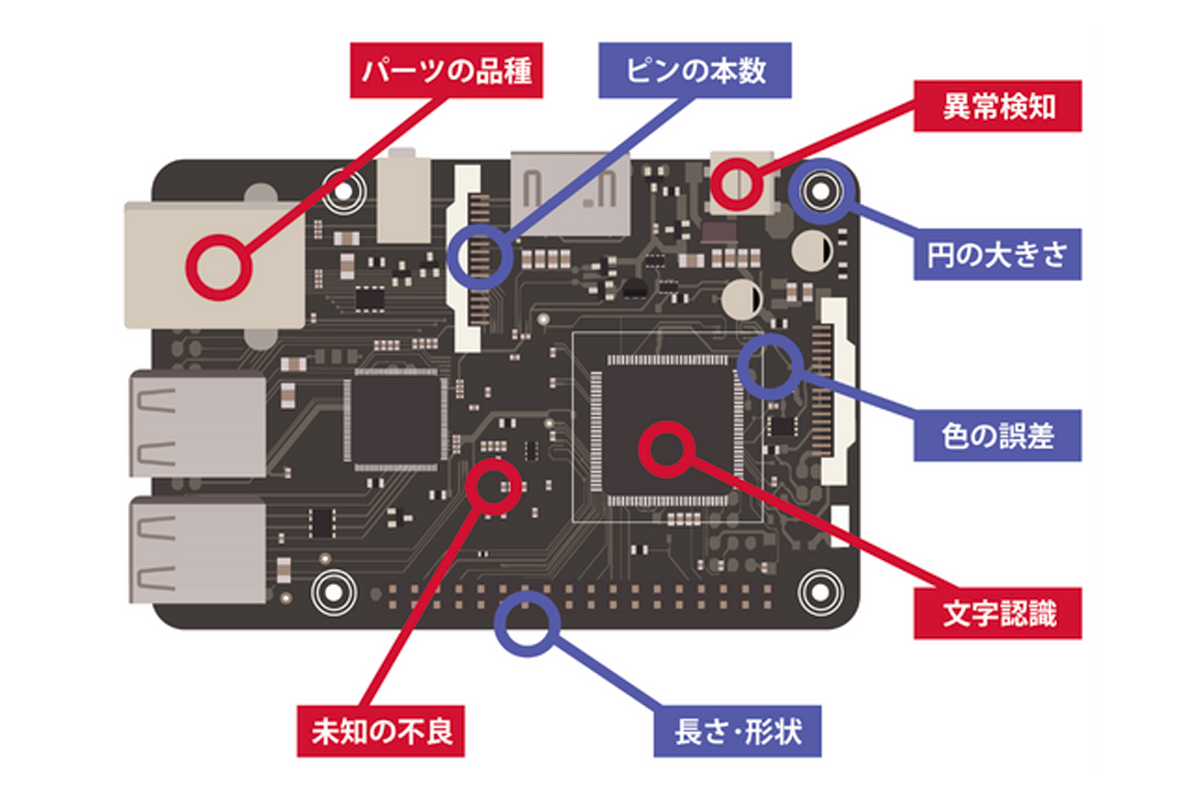

AIとルールベース両方に対応

一般的な画像処理ソフトウェアは、AIかルールベースのいずれかしか搭載していませんでした。しかし、精度の高い画像処理アプリケーションを実現するためには、必要に応じてそれらを組み合わせる必要があります。ImagePro では、9種類のAI、150種類のルールベースで、このような複雑なアプリケーションにも対応可能です。

【製品紹介動画】

工場、設備、業務をデジタル上で可視化し、プロセスの最適化や事前予測を実現

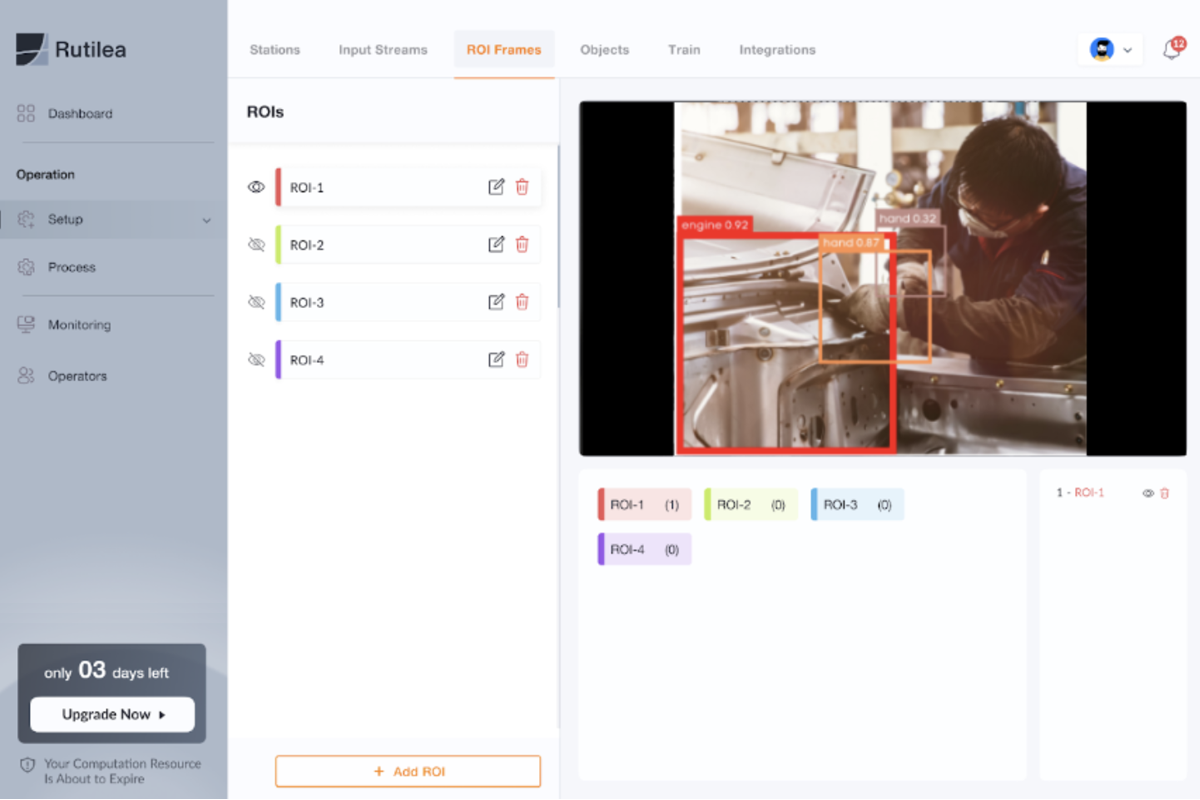

作業分析システム

動画情報からAIで作業認識することで、作業スピード、作業回数に基づいた作業効率の定量評価を実現します。作業者間のばらつきやボトルネック工程の検出が可能となります。

危険作業検出システム

動画情報からAIで作業認識することで、作業スピード、作業回数に基づいた作業効率の定量評価を実現します。作業者間のばらつきやボトルネック工程の検出が可能となります。

お気軽にお問い合わせください

製品の画像データからAIが学習し、良品・不良品画像を大量生成

生成した良品/不良品画像を用いて、検査システムのための大量のデータを簡単に生成可能。

生成した画像で、外観検査自動化の精度が大幅に向上します。

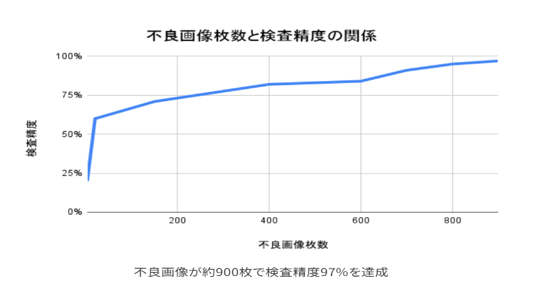

日本の製造業が外観検査自動化を導入する際に、必ずといっていいほどネックになるのが、教師用データとなる不良品画像が足りないことです。良品のみで検査をすることもできますが、精度を高めるには不良品画像を用いることが望ましいです。

この「不良品画像が足りない」という課題を解決するために、RUTILEAは深層学習を用いた生成モデルを利用し、少量の良品・不良品画像から、大量の良品・不良品画像を生成する技術を開発しました。拡散モデルによって高解像度の画像が生成できる点が特徴です。

これによって10枚程度の不良品画像データを用いて、大量の不良品画像を生成し、それらを用いることで外観検査システムの精度向上に活用いただけます。

① 教師用データ収集の手間を軽減

通常、良品画像や不良品画像のデータ収集には多くの人手と時間が必要ですが、当製品は自動で画像を生成するため、作業者の負担を軽減し、効率的なデータ収集を実現、プロジェクトの進行スピードが向上します。

② 不良品画像の不足を解消

不良品の数が少ない場合でも、当製品で大量に不良品画像を生成できるため、外観検査の自動化がスムーズに進められます。

③ 高品質な画像による検査精度向上

良品・不良品画像は高品質かつ大量に生成可能であり、検証事例では検査精度が97%まで向上しました。

-

製品のサンプル画像を10枚程度ご提供いただきます(1枚からでも対応可能)

-

サンプル画像をもとに生成モデルを学習、教師データを瞬時に生成

-

不良個所の再現だけでなく、確認されていない仮説ベースの不良も生成可能です

-

AI生成した良品・不良品画像を納品いたします

お気軽にお問い合わせください

大手企業への導入実績を持つ専門性の高いエンジニアが、

お客様にあったソリューションを提案

提供するソリューション

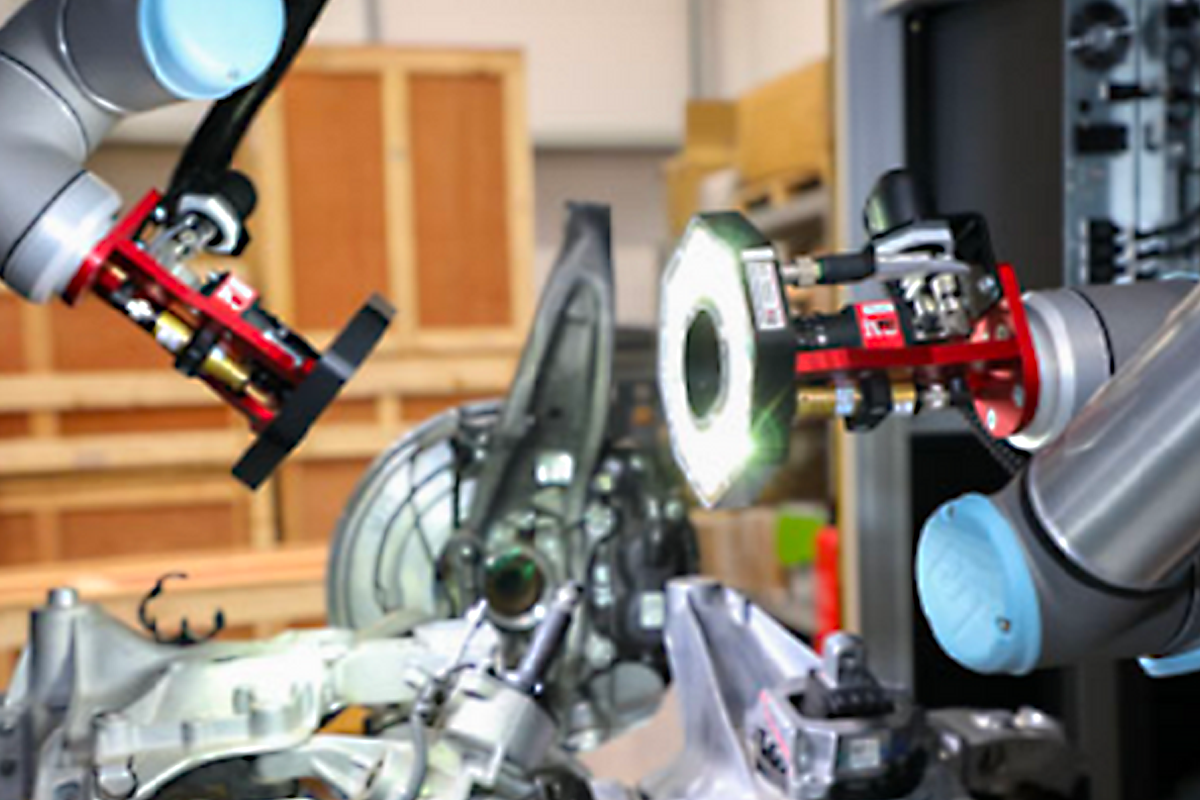

デジタルツイン上での最適化とAIを用いた業務自動化を実現します。最適化と自動化は省人化、ダウンタイムの削減、スループットの向上、利益の創出をもたらします。さらに、ダウンタイムの削減とデジタルツイン上での最適化によりCO2の排出量も削減されます。

導入実績

大手自動車メーカー、サプライヤーなど製造業を中心とした大企業に導入

確かな導入実績

自動車を中心に産業機械、電子部品、重工業をはじめ、食品、飲料、農業機械の大手メーカ様と取引を行っています。最適化ソリューションや検査自動化装置を実際に納品し、お客様のもとで改善効果を上げています。弊社が現在までに受注した案件数は180件を超えています。お客様の課題を弊社が持っている専門知識を活かして解決してきました。

導入実績

アイシン精機、京セラ、クボタ、小松製作所、スズキ、デンソー、トヨタ自動車、パナソニック、三菱重工業、ローム、Rockwell Automation、他多数

※一部抜粋(五十音順・順不同)

お気軽にお問い合わせください

商社機能とマニュファクチャリング機能の融合により、

製品開発から事業経営までを一貫してサポート

お気軽にお問い合わせください

導入イメージ

ステップに基づいてプロジェクトを進めています。システム導入前にアルゴリズム・パッケージの導入可能性を検討するプロセスであるPoCを行うことによって、お客様の開発コストやリスクを抑えて実際のビジネスに導入できる開発を実現します。

<Step1> 課題ヒアリング

- お客様とのヒアリングをもとに検査対象物や検査基準などの現状把握

- AI導入における実現可能性や費用対効果を検討、事業計画を策定

<Step2> 事前簡易検証

-

前段で提起された技術的課題について、画像やサンプルワークを用いて事前に簡易的な検証を実施

<Step3>PoC実証実験

① 検査基準に関する詳細の確認

- 簡易検証結果をお客様へフィードバック。課題解決の実現性や費用対効果について検討

② レシピ作成

- 前段で確認した結果をもとに、より精度の高い結果に向けてレシピの作成

③ 結果報告

-

お客様の求める基準に合致しているかの確認を行い、導入に向けてのシステム設計&御見積のご提示

お客様の抱える課題に最適なご提案をさせて頂きます。

お気軽にお問い合わせください

お気軽にお問い合わせください